12.09.2023

AMAZONE AutoTill

Die Lösung für die automatisierte und autonome Bodenbearbeitung

Dank des neuentwickelten Systems AutoTill für Mulchgrubber wird eine automatische Einstellung und Funktionsüberwachung der Maschine ermöglicht. Durch dieses System kann sich die Maschine entsprechend der vorher definierten Parameter (Arbeitstiefe und Geschwindigkeit) automatisch einstellen und die Funktionalität der Maschine eigenständig überwachen.

In der ersten Stufe kann AutoTill in Kombination mit einem Standardtraktor mittels ISOBUS die Funktionalität der Maschine mit überwachen und den Fahrer durch Warnhinweise auf Probleme in der Maschine hinweisen.

In der zweiten Stufe kann das System in Kombination mit einem Standardtraktor und einer AgXeed Box über ISOBUS kommunizieren und auf die Fehlermeldungen, durch die Sensoren in der Maschine, auf die Probleme eigenständig reagieren. Dadurch wird der Fahrer weiter entlastet und hat mehr Zeit sich auf sein Umfeld zu konzentrieren.

In der dritten Stufe arbeitet AutoTill mit einem Roboter autonom zusammen. Dank der Kommunikation über ISOBUS kann in dieser Stufe der Grubber mit dem Roboter kommunizieren und die Funktionalität der Maschine überwachen und eigenständig auf Unregelmäßigkeiten im Bearbeitungsprozess reagieren. Der Mulchgrubber teilt dem Roboter mit, wie ein mögliches Problem gelöst werden soll. So kann eine hohe Einsatzsicherheit in der autonomen Bearbeitung gewährleistet werden.

Das AutoTill spielt seine Stärken in der zweiten Stufe bei langen Arbeitstagen mit hohen Arbeitsgeschwindigkeiten aus. Besonders bei großen Arbeitsbreiten wird es aufgrund von Staubbildung oftmals schwer die ganze Maschine von der Kabine aus zu überwachen. Dies führt zu einer erhöhten Belastung des Fahrers.

Dank AutoTill wird der Fahrer unterstützt und während der Arbeit entlastet. So sind auch lange Arbeitstage für den Fahrer kein Problem und die Arbeitsqualität bleibt kontinuierlich auf einem hohen Niveau.

Ein großer Vorteil der dritten Stufe ist, dass die Maschine durch die Sensorik auch für das autonome Fahren gerüstet ist. Dies wird in Zukunft aufgrund des Fachkräftemangels in der Landwirtschaft weiterhin an Bedeutung gewinnen.

Um einen erfolgreichen Einsatz der autonomen Bodenbearbeitung zu gewährleisten, hat AMAZONE AutoTill mit verschiedenen Sensorsystemen zur Prozessüberwachung in die Mulchgrubber integriert.

Zur Umsetzung von AutoTill wurden verschiedene Sensorsysteme zur Prozessüberwachung in die Maschine integriert.

Automatische Einstellung der Arbeitstiefe für die zweite und dritte Stufe

Eine Schwierigkeit in der alltäglichen Arbeit mit einem Mulchgrubber ist, bei wechselnden Arbeitstiefen die Maschine entsprechend parallel zum Boden auszurichten. Nur durch eine parallele Ausrichtung des Rahmens zum Boden, mittels Oberlenker, kann eine gleichmäßige Bearbeitung gewährleistet werden.

Dank des Neigungssensors am Rahmen und des Wegemess-Systems am Tiefenführungszylinder der Walze, kann die Arbeitstiefe automatisch entsprechend der Fläche eingestellt werden. Durch die Kommunikation des Traktors mit dem im Dreipunktanbau gekuppelten Mulchgrubber, kann zuerst über das AutoTill die Tiefe der hinteren Zinken über die Nachlaufwalze geändert werden. Durch den Neigungssensor wird dann das Signal zur Änderung der Länge des Oberlenkers an den Traktor gesendet. Dieser passt die Länge des hydraulischen Oberlenkers so lange an, bis er das Signal vom Neigungssensor bekommt, dass der Grubber wieder parallel zum Boden ausgerichtet ist. Nun arbeiten die vorderen Zinken auf derselben Tiefe wie die hinteren.

So kann zum einem die richtige Einstellung der Maschine gewährleistet werden und zum anderen können bei der Planung zur Bearbeitung des Felds verschiedene Arbeitstiefen abgearbeitet werden.

Permanente Einsatzsicherheit

Mulchgrubber sind konstruktiv von ihrer Rahmenhöhe, Zinkenabständen und Zinkenanordnung so gestaltet, dass auch große Mengen organischen Materials und Bodens durch das Gerät fließen können.

Es kann aber unter ungünstigen Bedingungen, bspw. durch Lagergetreide zu Verstopfungen kommen. In diesem Fall ist besonders beim autonomen Fahren wichtig, dass diese Verstopfung frühzeitig erkannt und durch AutoTill behoben wird. Auch bei dem automatisierten Arbeiten mit einem Standardtraktor wird der Fahrer durch das System zusätzlich unterstützt. So kann AutoTill schon Verstopfungen in der Maschine feststellen, die aufgrund der Staubbildung für den Fahrer während der Bearbeitung schwer bis gar nicht erkennbar sind. Dadurch wird Einsatzsicherheit der Maschine weiter erhöht.

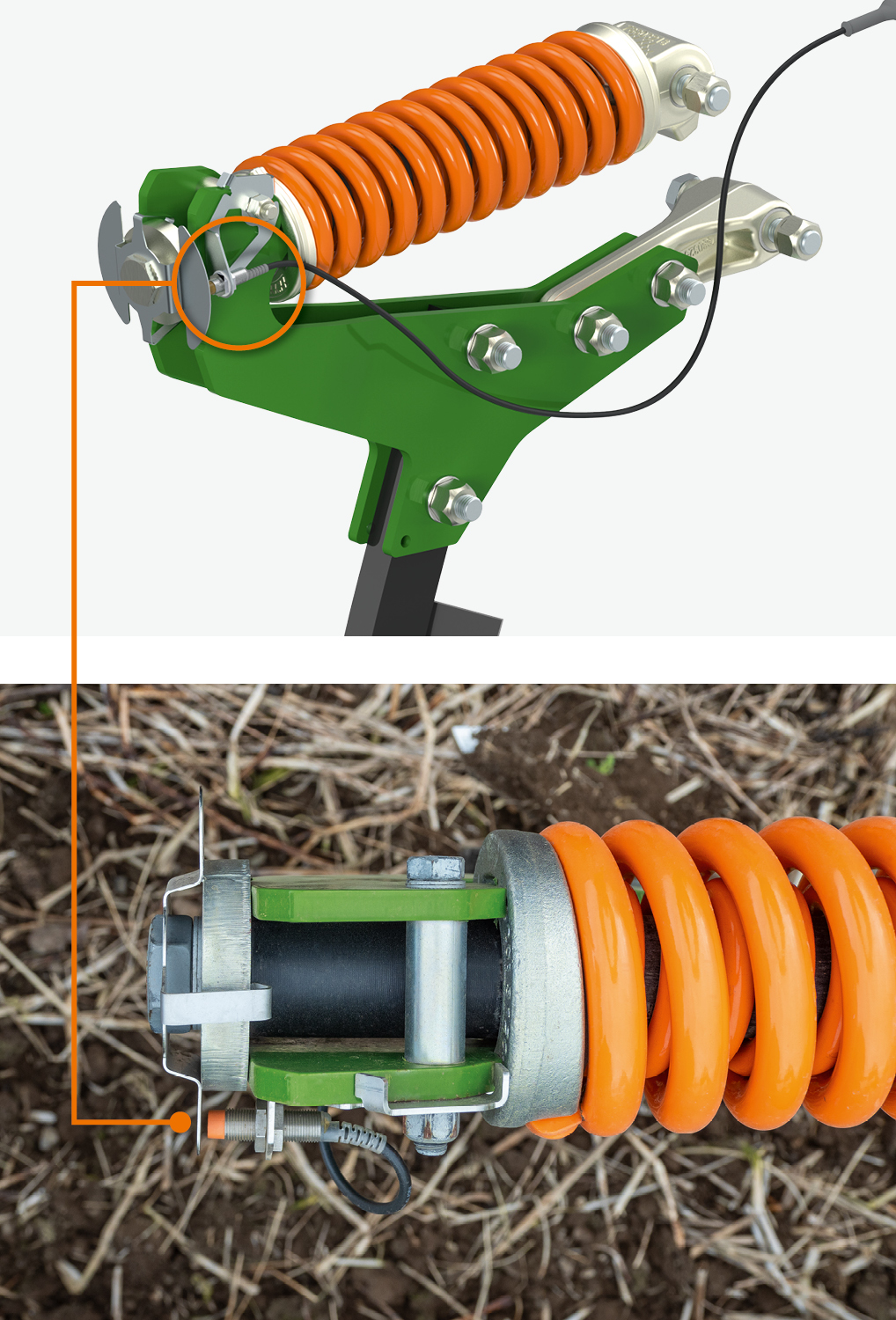

Mit AutoTill hat AMAZONE eine mechanische Funktionsüberwachung entwickelt, die die Anfänge einer durch organisches Material bedingte Verstopfung in der Maschine erkennt und die vollständige Verstopfung verhindert. Die Erkennung erfolgt durch Drucktaster, die im Zinkenfeld integriert sind. Diese erkennen frühzeitig, ob sich organisches Material oder Erde in der Maschine aufschiebt, geben eine Warnmeldung an den Fahrer und leiten die Behebung des Problems ein. Der Vorteil der Mechanik gegenüber einem Kamerasystem liegt bei der Einsatzsicherheit. Kamerasysteme kommen aufgrund der Staubbildung während der Bodenbearbeitung an die Grenzen. Zusätzlich sind Kameras in der Bodenbearbeitung oft Steinen und Erde ausgesetzt, wodurch die Kameras schnell beschädigt werden können.

Des Weiteren wird zusätzlich noch die Fahrgeschwindigkeit der Walze gemessen und mit der des Traktors abgeglichen. Durch die errechnete Differenz zwischen der Fahrgeschwindigkeit des Traktors und der Walze, kann Schlupf an der Walze festgestellt werden. Dadurch kann ein Aufstauen der Erde vor der Nachlaufwalze erkannt werden.

Zur Lösung des Problems einer Verstopfung wurden verschiedene Strategien im System AutoTill hinterlegt.

So ist eine Lösungsstrategie, dass das System bei Erkennung einer Verstopfung die Arbeitstiefe und die Arbeitsgeschwindigkeit verringert und sich die Verstopfung innerhalb des Zinkenfelds auflösen kann. In AutoTill ist es möglich, weitere Varianten zur Problemlösung entsprechend der Böden und Oberflächenorganik zu hinterlegen und diese entsprechend bei der Vorabplanung als Lösungsstrategie auszuwählen.

So kann gewährleistet werden, dass die Maschine eigenständig auf Problemsituationen reagiert und der autonome Betrieb auch in schwierigen Bedingungen gewährleistet wird. Zusätzlich wird der Fahrer durch das automatisierte Arbeiten weiter entlastet.

Überwachung der Überlastsicherung

Durch die Überwachung der Überlastsicherung wird möglich, die Leistungsgrenzen des Grubbers zu überwachen. Dies hilft bei der Auswahl der Werkzeuge und der entsprechenden Arbeitstiefe. So kann zum Beispiel bei einer tieferen Bearbeitung mit 80 mm breiten Scharen und 350 mm Flügelscharen, bei wiederholtem Auslösen der Überlastsicherung, eine Empfehlung zum Scharwechsel ausgegeben werden.

Entsprechend kann bei den festgelegten Parametern „Arbeitstiefe 30 cm“ und „Arbeitsgeschwindigkeit 10 km/h“ die Empfehlung durch AutoTill im Terminal angezeigt werden, hier den Wechsel auf 40-mm-Schmalschare zu vollziehen. Dadurch kann die Belastung am Grubber, der Verschleiß an den Scharen und der Kraftstoffverbrauch reduziert werden.

Darüber hinaus können durch das System die Bodenverhältnisse, Schadverdichtungen sowie größere Steine im Boden erkannt und gezielt gelockert oder im Nachgang entfernt werden.

Überwachung der Scharspitzen

Um eine hohe Einsatzsicherheit und Arbeitsqualität des Mulchgrubbers zu gewährleisten, werden die Scharspitzen durch einen induktiven Sensor überwacht. Durch diesen Sensor kann der Verlust einer Scharspitze aufgrund einer Kollision, beispielsweise mit einem Stein erkannt werden. Durch diese Überwachung wird der Fahrer direkt gewarnt, dass eine Spitze defekt ist. Dadurch kann die Spitze frühzeitig durch den Fahrer ersetzt werden, bevor der Zinkenstiel verschleißt. So können Ausfallzeiten und Verschleißkosten minimiert werden.

AutoTill zum automatisierten und autonomen Fahren

Durch AutoTill ist es nun möglich einen Mulchgrubber automatisiert mit einem Standardtraktor mit ISOBUS Funktion zu nutzen, um so den Fahrer beim Einsatz des Anbaugeräts zu unterstützen. So sind auch lange Arbeitstage für den Fahrer kein Problem mehr.

Bei dem autonomen Arbeiten liegt der Vorteil bei der eigenständigen Erkennung und Lösung von Problemen auf der Fläche. In Kombination mit dem 3A-Konzept (Advanced Automation and Autonomy – the open partnership for more efficiency and empowerment) ist es so nun möglich die Planung des Einsatzes, die einsatzsichere und autonome Bearbeitung der Fläche und die Dokumentation des Einsatzes durchzuführen. Dank der Kommunikation zwischen Traktor und Anbaugerät können Problemsituationen autonom während der Bearbeitung gelöst werden. Dadurch wird nun möglich autonome Traktoren und Anbaumaschinen hocheffizient in 24-Stunden-Schichten einzusetzen.

- Die Bodenbearbeitung kann automatisiert erfolgen und den Fahrer entlasten

- Das System kann autonom in Kombination mit Robotern arbeiten

- Fehler im Prozess werden erkannt und automatisch verhindert

- Personeller Aufwand wird verringert

- Effizienzsteigerung, reduziert Arbeits- und Maschinenkosten

AMAZONE AutoTill